Subtotal: $ 2.590

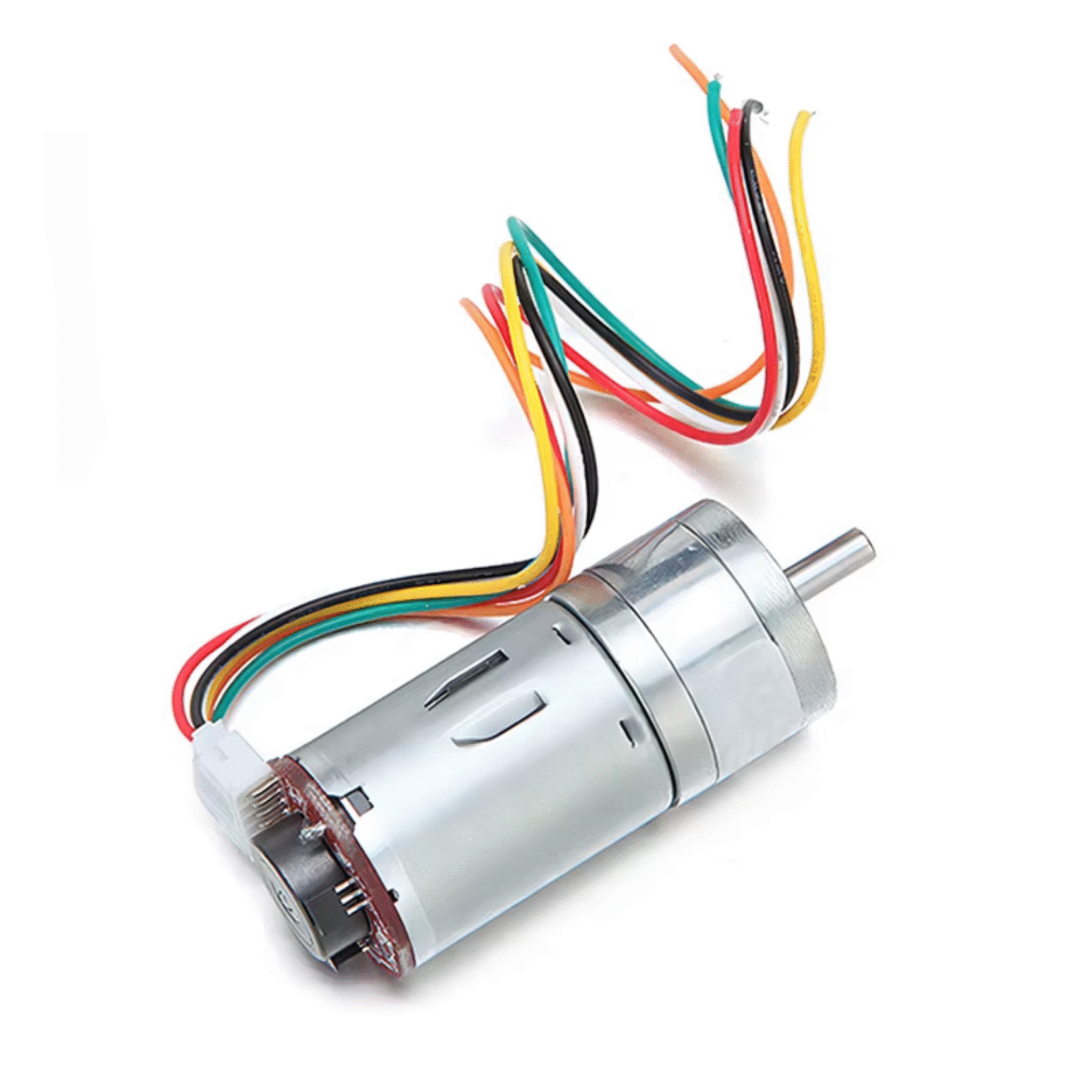

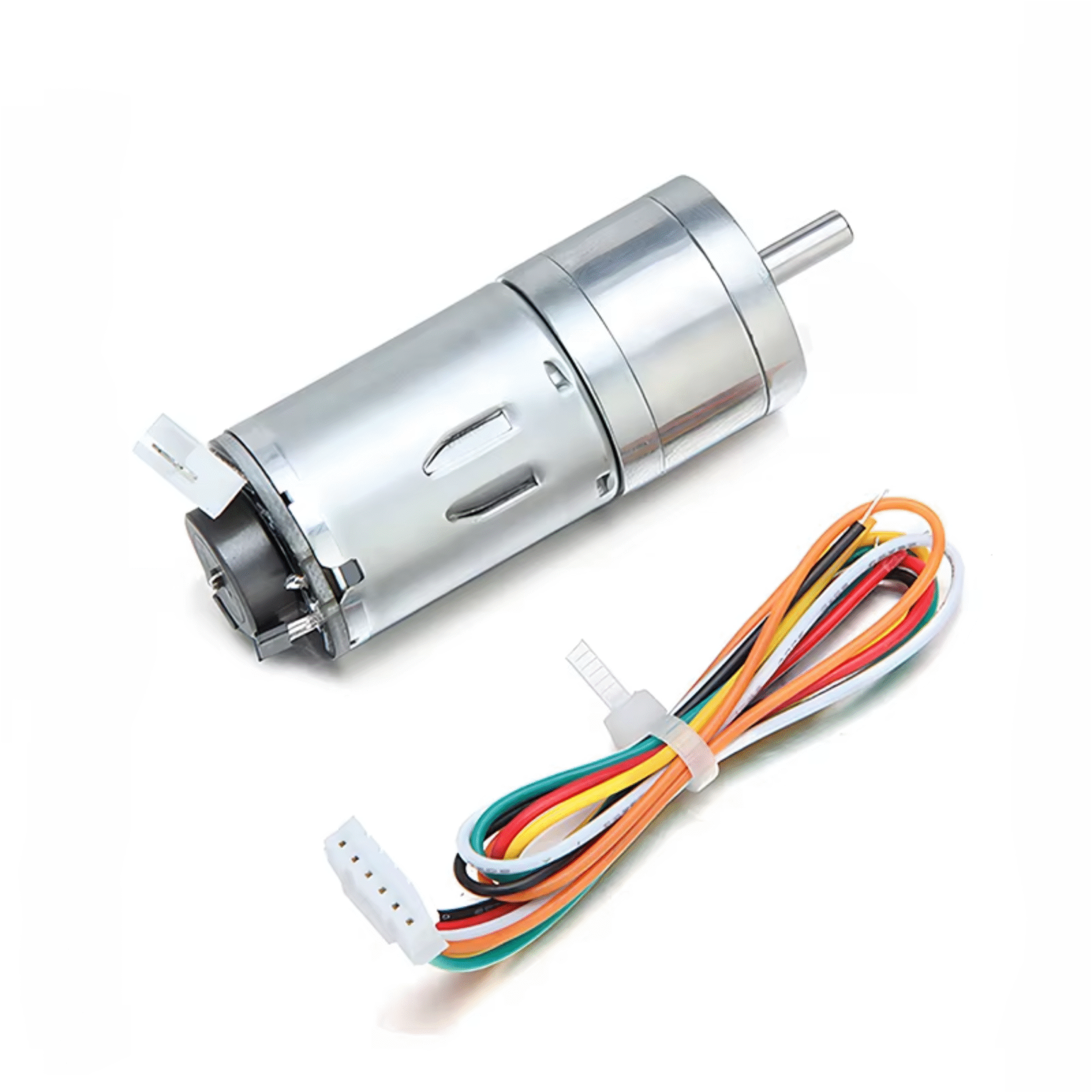

Motor DC Encoder 6v 620 RPM

$ 15.990 IVA incluido

Este motor DC es ideal para proyectos de robótica, automatización y mecatrónica. Se utiliza en sistemas de tracción, actuadores y pequeños mecanismos donde se requiera alta eficiencia y velocidad controlada. Su diseño compacto y su rendimiento estable lo hacen perfecto para aplicaciones industriales y educativas.

✅ Boleta y factura

- 🚚 Ver política de despachos debajo de la descripción

Hay existencias

📃 ¿Necesitas una Cotizacion? ¿Comprar para universidades, mercado publico o compra ágil? ¡Contáctanos!.

SKU: X6-5V2

Categorías: Motores DC, Encoder, Motores, Motores y actuadores

Descripción

Motor DC de Alta Eficiencia

Este motor DC es ideal para proyectos de robótica, automatización y aplicaciones donde se requiera un motor compacto y eficiente. Ofrece un rendimiento estable y alta durabilidad, siendo una excelente opción para aficionados y profesionales.

| Especificación | Detalle |

|---|---|

| Voltaje de alimentación | 6V DC |

| Voltaje de encoder | 5VDC |

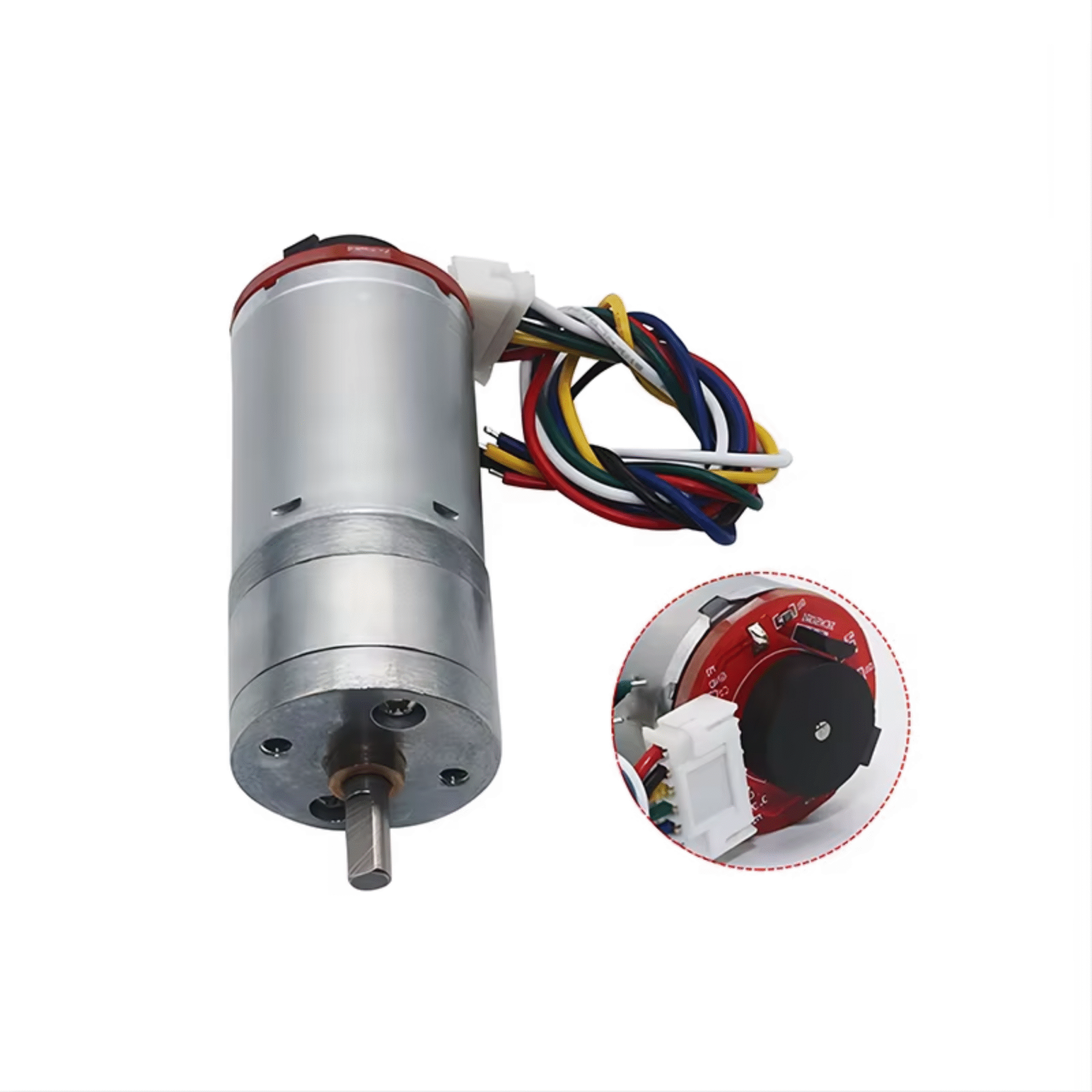

| Tipo de encoder | EFECTO HALL 2 FASES AB |

| Resolución | 11PPR |

| Velocidad | 620 RPM |

| Relación de engranajes | 9.6 |

| Torque | 0.22 kg·cm |

| Corriente | 0.1A (100mA) |

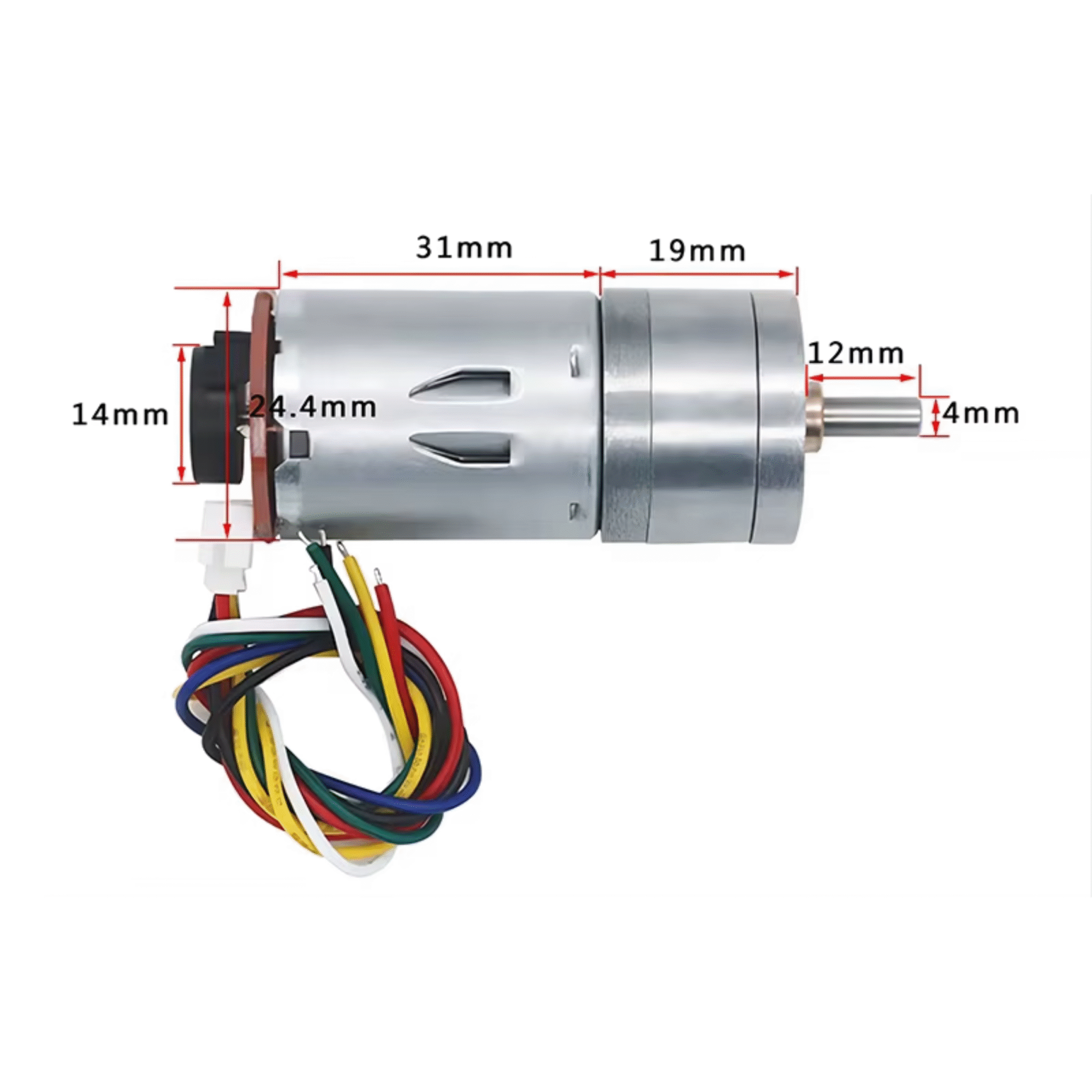

| Diámetro del eje | 4 mm |

| Dimensiones | (50mm + 12mm Eje ) x 25 mm |

Gracias a su tamaño compacto y su alto torque, este motor es ideal para su integración en sistemas de movimiento, actuadores y proyectos de electrónica en general.

Preguntas Frecuentes

Este motor incluye un encoder de efecto Hall de 2 fases AB con 11PPR. ¿Se refiere esta resolución al eje del motor antes de la caja reductora (relación 9.6:1), y cómo se traduce esto en pulsos por revolución en el eje de salida para el control preciso de posición y velocidad?

Sí, comúnmente la especificación de 11PPR (Pulsos Por Revolución) para un motorreductor con encoder se refiere a la resolución del encoder en el eje del motor, es decir, antes de la caja de engranajes. Considerando la relación de engranajes especificada de 9.6:1, esto significa que por cada revolución del eje de salida del motorreductor, el motor interno ha girado 9.6 veces. Por lo tanto, la resolución efectiva en el eje de salida sería de 11 pulsos/revolución_motor * 9.6 revoluciones_motor/revolución_salida = 105.6 pulsos por revolución del eje de salida. Las dos fases A y B del encoder de efecto Hall generan señales en cuadratura (desfasadas 90 grados), lo que no solo permite contar estos pulsos para determinar la posición y velocidad, sino también detectar la dirección de rotación del motor.

El motor opera a 6V DC y el encoder a 5V DC. ¿Cómo debo gestionar estas alimentaciones, y es seguro alimentar el encoder directamente desde la salida de 5V de un microcontrolador como Arduino?

Es correcto, el motor en sí requiere una fuente de alimentación de 6V DC, mientras que el encoder de efecto Hall necesita una alimentación separada y regulada de 5V DC.

- Alimentación del Motor (6V DC): Debes usar una fuente de alimentación capaz de proveer 6V y la corriente necesaria para el motor (considerando la corriente de arranque, que es mayor a la nominal de 0.1A). Esta alimentación generalmente se controla a través de un driver de motor.

- Alimentación del Encoder (5V DC): Sí, es común y generalmente seguro alimentar el encoder directamente desde la salida de 5V de un microcontrolador como Arduino, ya que el consumo de corriente de los sensores de efecto Hall del encoder es muy bajo (típicamente unos pocos miliamperios). Asegúrate de conectar también el GND del encoder al GND del Arduino.

Es crucial no alimentar el motor directamente desde los pines de un microcontrolador, ya que estos no pueden suministrar la corriente necesaria y podrían dañarse. Utiliza siempre un driver de motor adecuado. Separar las alimentaciones o usar una buena regulación y filtrado puede ayudar a reducir el ruido eléctrico del motor afectando al encoder o al microcontrolador.

¿Qué tipo de driver de motor (ej. L298N, DRV8833) es adecuado para controlar la velocidad (PWM) y dirección de este motor de 6V, y cómo se conectan las señales del encoder (fases A/B y VCC/GND del encoder) a un microcontrolador?

Para controlar la velocidad y dirección de este motor DC de 6V, puedes utilizar varios drivers de motor comunes:

- L298N: Es una opción robusta y popular, aunque tiene una caída de voltaje mayor. Puede manejar la corriente de este motor. Necesitarás 2 pines PWM del microcontrolador para la velocidad (uno por dirección o uno para PWM y otro para dirección) y 2 pines digitales para la dirección.

- DRV8833: Es una excelente opción para motores de bajo voltaje como este, ya que tiene una menor caída de voltaje (mayor eficiencia) y puede operar con voltajes de motor desde 2.7V. Usualmente requiere 2 pines de control por motor (uno para cada fase o uno para PWM y otro para dirección).

- TB6612FNG: Similar al DRV8833 en eficiencia y muy popular.

La velocidad se controla aplicando una señal PWM (Modulación por Ancho de Pulso) a las entradas correspondientes del driver. La dirección se controla cambiando los niveles lógicos en los pines de dirección del driver.

Conexión del Encoder al Microcontrolador:

- VCC del Encoder: Al pin de 5V del microcontrolador.

- GND del Encoder: Al pin GND del microcontrolador.

- Fase A (Salida A): A un pin digital del microcontrolador configurado como entrada (idealmente uno que soporte interrupciones).

- Fase B (Salida B): A otro pin digital del microcontrolador configurado como entrada (idealmente uno que soporte interrupciones).

Con una velocidad de salida de 620 RPM y un torque nominal de 0.22 kg·cm, ¿para qué tipo de aplicaciones en robótica (ej. robots móviles pequeños, brazos robóticos ligeros) o automatización es más adecuado este motorreductor?

Este motorreductor con 620 RPM y 0.22 kg·cm de torque es adecuado para una variedad de aplicaciones que requieren una velocidad moderada y un torque ligero a medio-bajo:

- Robots Móviles Pequeños y Ligeros: Puede ser utilizado para la tracción de robots pequeños que no requieran mover cargas pesadas ni subir pendientes muy pronunciadas. La velocidad de 620 RPM puede ser bastante rápida para un robot pequeño, por lo que el control PWM será esencial.

- Actuadores en Mecanismos Pequeños: Para mover partes de mecanismos que no presenten una gran resistencia, como pequeñas barreras, compuertas ligeras, o sistemas de posicionamiento de sensores.

- Proyectos Educativos de Mecatrónica: Ideal para que los estudiantes aprendan sobre el control de motores DC con encoders, sistemas de transmisión y control de movimiento.

- Dispensadores Automáticos Pequeños: Para accionar mecanismos de dosificación o liberación.

- Prototipos de Brazos Robóticos Muy Ligeros: Para las articulaciones que no soporten mucho peso y donde la velocidad sea más importante que la fuerza de levantamiento.

El torque de 0.22 kg·cm es modesto, por lo que no es adecuado para aplicaciones que requieran levantar objetos pesados o superar una gran fricción. La velocidad de 620 RPM es relativamente alta para un motorreductor, lo que lo hace bueno para movimientos rápidos.

La corriente especificada es 0.1A (100mA). ¿Es esta la corriente de operación continua bajo carga típica o la corriente sin carga? ¿Qué corriente de arranque (stall current) debo anticipar y cómo afecta la selección de la fuente de alimentación y el driver del motor?

La corriente especificada de 0.1A (100mA) para este tipo de motorreductor es muy probablemente la corriente sin carga (cuando el motor gira libremente sin ninguna carga mecánica aplicada) o la corriente bajo una carga muy ligera a su voltaje nominal de 6V.

La corriente de arranque (stall current) es la corriente máxima que el motor consumirá cuando el eje está bloqueado o al arrancar desde parado, y puede ser significativamente más alta, típicamente entre 3 y 10 veces la corriente nominal bajo carga, dependiendo del diseño del motor. Para un motor que consume 100mA sin carga, la corriente de arranque podría estar en el rango de 0.5A a más de 1A.

Esto es crucial porque:

- Fuente de Alimentación: Debe ser capaz de suministrar esta corriente de arranque pico sin una caída de voltaje significativa.

- Driver del Motor: Debe ser capaz de manejar la corriente de arranque sin dañarse. Drivers como el L298N (hasta 2A por canal) o el DRV8833 (hasta ~1.5A por canal, dependiendo de la variante y disipación) suelen ser adecuados si la corriente de arranque real está dentro de sus límites.

Es recomendable medir la corriente de arranque si no está especificada en una hoja de datos completa o sobredimensionar ligeramente el driver y la fuente si se anticipan arranques frecuentes bajo carga.

¿Qué tipo de acoplamientos, ruedas o mecanismos son compatibles con el eje de salida de 4mm de diámetro? ¿Existen consideraciones específicas para el montaje del cuerpo del motor (25mm diámetro, 50mm longitud) en un chasis o estructura?

Para el eje de salida de 4mm de diámetro:

- Acoplamientos: Puedes encontrar acopladores rígidos o flexibles de 4mm para conectar el eje del motor a otros ejes, tornillos de avance, etc. Es importante elegir un acoplador con un orificio de 4mm.

- Ruedas: Existen muchas ruedas diseñadas para robótica que vienen con orificios de montaje para ejes de 3mm o 4mm, o que utilizan un hub o adaptador compatible con ejes de 4mm. Busca ruedas que especifiquen compatibilidad con ejes de 4mm. Algunas pueden requerir un tornillo prisionero para fijarse al eje si este tiene una sección plana (D-shaft), aunque la descripción no especifica si este eje es tipo D o completamente redondo.

- Piñones y Poleas: También hay disponibles piñones y poleas con orificio de 4mm para sistemas de transmisión por engranajes o correas.

Consideraciones de Montaje del Cuerpo del Motor:

El cuerpo del motor tiene un diámetro de 25mm y una longitud de 50mm (para la parte del motor/reductor, más 12mm del eje).

- Soportes de Montaje: Se necesitarán soportes o abrazaderas específicas para motores de 25mm de diámetro para fijarlo de forma segura a un chasis. Estos soportes pueden ser de plástico o metal y a menudo se atornillan al chasis.

- Espacio: Asegúrate de tener suficiente espacio en tu diseño para la longitud total del motor más el espacio para el cableado.

- Ventilación: Aunque es un motor de baja potencia, si se va a operar continuamente bajo carga en un espacio cerrado, considera algo de ventilación para evitar el sobrecalentamiento.

- Alineación: Asegura una buena alineación entre el eje del motor y cualquier mecanismo que esté impulsando para evitar el desgaste prematuro de los rodamientos o del mecanismo.

¿Cómo se utilizan las señales de cuadratura (fases A y B) del encoder de efecto Hall para determinar tanto la velocidad de rotación como la dirección del motor en mi software de control?

Las señales de las fases A y B de un encoder en cuadratura son dos trenes de pulsos que están desfasados entre sí 90 grados eléctricos. Esta relación de fase es clave:

- Determinación de la Velocidad:

- Puedes contar el número de pulsos de una sola fase (A o B) durante un intervalo de tiempo fijo. Cuantos más pulsos cuentes en ese intervalo, mayor será la velocidad.

- Alternativamente, puedes medir el tiempo transcurrido entre pulsos consecutivos (o entre un número fijo de pulsos). Un tiempo menor indica mayor velocidad.

- Con una resolución en el eje de salida de aproximadamente 105.6 PPR, puedes calcular las RPM: RPM = (Pulsos_Contados / 105.6) / (Intervalo_Tiempo_segundos / 60).

- Determinación de la Dirección:

- Se observa el estado de una fase cuando ocurre un cambio (flanco ascendente o descendente) en la otra fase.

- Por ejemplo, si la fase A cambia de BAJO a ALTO:

- Si en ese instante la fase B está en BAJO, el motor está girando en una dirección (ej. sentido horario).

- Si en ese instante la fase B está en ALTO, el motor está girando en la dirección opuesta (ej. sentido antihorario).

- Esta lógica se implementa en el software del microcontrolador, usualmente utilizando interrupciones en los pines conectados a las fases A y B para detectar los cambios de estado de forma precisa y eficiente.

Muchas librerías de microcontroladores para control de motores con encoders ya implementan estas lógicas de decodificación de cuadratura.

Valoraciones (0)

Sé el primero en valorar “Motor DC Encoder 6v 620 RPM” Cancelar la respuesta

Politicas de compra

- La boleta o factura se genera automáticamente en cada compra, utilizando los datos que ingreses al realizar tu pedido.

- Si compra antes de las 13:00 hrs, despachamos su pedido desde origen el mismo día.

- El costo de envío se calcula automáticamente antes de finalizar el pedido, en función de las dimensiones, peso y comuna/ciudad de destino. Trabajamos con Chilexpress y Bluexpress.

- Si al finalizar el pedido selecciona envío gratis, debe considerar que se aplicarán las políticas de transporte correspondientes al servicio contratado.

- El tiempo de entrega se especifica según cada ciudad, comuna y el método de envío seleccionado. Sin perjuicio de que el servicio de envío se pueda retrasar:

Despacho al día hábil siguiente para envíos a: Santiago centro, Huechuraba, Independencia, La Cisterna, La Reina, Las Condes, Macul, Maipú, Ñuñoa, Pedro Aguirre Cerda, Providencia, Pudahuel, Quinta Normal, Recoleta, Renca, Talca, Talcahuano, Vitacura, Conchalí, Estación Central, Concepción, Chillán, Cerro Navia, Cerrillos, Quilicura.

Para otras comunas, el tiempo de entrega se determinará según el servicio de envío (Chilexpress o Bluexpress) hacia: Valparaíso, San Bernardo, Peñalolén, Temuco, Arica, Puerto Montt, La Serena, Coquimbo, Rancagua, Calama, Iquique, Quilpué, Los Ángeles, Punta Arenas, Curicó, Osorno, Castro, Coronel, Ovalle, San Antonio, Buin, Lampa, Melipilla, Los Andes, San Felipe, La Ligua, Rengo, San Vicente de Tagua Tagua, San Fernando, Santa Cruz, Graneros, Lautaro, Loncoche, Villarrica, Lanco, Panguipulli, Río Bueno, Paillaco, Chiguayante, Hualpén, Tocopilla, Quellón, Molina, Curanilahue, Lota, Angol, Penco.

Productos relacionados

Motores y actuadores

Valorado con 5.00 de 5

$ 1.890 - $ 2.390Rango de precios: desde $ 1.890 hasta $ 2.390 IVA incluido

Valoraciones

No hay valoraciones aún.